¿Qué fábricas son adecuadas para soluciones de construcción personalizadas?

1. Fábrica modular flexible (apta para fabricación discreta, como electrónica y piezas de automoción)

Ventajas de la estructura modular:

- Utilizando módulos prefabricados estandarizados, un solo módulo puede lograr una combinación flexible de 1.000 a 5.000 metros cuadrados (equivalente a la unión libre de 20 canchas de baloncesto estándar), rompiendo las restricciones de partición fija de las fábricas tradicionales.

- El diseño modular aumenta la eficiencia de reorganización del espacio entre un 30% y un 50% y el diseño de la línea de producción se puede reconstruir rápidamente de acuerdo con el proceso de producción.

Eficiencia de la construcción:

- La tasa de prefabricación en fábrica supera el 90% y el plazo de montaje in situ se reduce un 50% en comparación con el método tradicional. La estructura principal de la fábrica de 50.000 m² puede completarse en 90 días.

- La interfaz modular admite "producción y expansión al mismo tiempo", y la conexión entre nuevas fábricas se puede completar simultáneamente durante la producción sin afectar las operaciones normales.

Capacidad de expansión de funciones:

- El módulo de una sola capa tiene una capacidad de carga de 5 t/㎡, lo que puede satisfacer los requisitos de instalación de equipos pesados, como máquinas herramienta de precisión y líneas de producción automatizadas.

- El sistema de techo inteligente integra vías logísticas y tuberías de energía, lo que favorece el rápido despliegue de robots AGV y equipos de almacenamiento inteligentes.

Modelado y diseño de espacios:

- La estructura modular puede lograr una variedad de formas (como en forma de L, en forma de U o diseño circular) a través de una combinación escalonada de unidades, optimizando la iluminación y el flujo del proceso.

- Caso : Una fábrica de baterías para vehículos de nueva energía adoptó un diseño modular, acortando la ruta logística en un 40% y aumentando la capacidad de producción en un 25%.

Referencia de costo

Referencia de costo : El costo unitario es de aproximadamente $400-600 USD/m². El costo total, en el caso de producción multivariante y en lotes pequeños, es un 20 % menor que el de la solución tradicional.

2. Fábrica inteligente de gran envergadura (aplicable a la fabricación de maquinaria pesada y aeroespacial)

Tecnología espacial:

- La tecnología de celosía espacial se utiliza para crear un espacio de producción sin columnas, cuyo tramo individual más grande alcanza los 80 metros (equivalente a 11 canchas de baloncesto estándar conectadas horizontalmente).

- La estructura de celosía utiliza acero de alta resistencia Q355B, con una tasa de utilización de la resistencia del material del 95%, que es un 40% más liviano que las estructuras de hormigón tradicionales.

Funciones de integración inteligente:

- Equipado con una plataforma de gestión digital BIM que integra sistemas de monitorización de equipos, gestión energética y programación de la producción, la eficiencia de operación y mantenimiento de los equipos se incrementa en un 30% y el consumo de energía se reduce en un 15%.

- El techo puede equiparse con un sistema BIPV, con una generación de energía anual que cubre el 30% del consumo eléctrico de la fábrica, cumpliendo con los estándares de fábrica ecológica.

Diseño de resistencia y seguridad ante desastres:

La resistencia a terremotos alcanza el nivel 8, la resistencia al viento el nivel 12, está equipado con un sistema de evacuación de emergencia y monitoreo de incendios de proceso completo, y pasó la prueba de resistencia a terremotos GB 50011-2010 y la certificación del sistema de gestión de seguridad ISO 45001.

Referencia de costos : El costo unitario es de $ 550-750 USD/㎡, adecuado para escenarios de fabricación de alta gama con espacios de trabajo ultra grandes.

3. Complejo industrial de varios pisos (adecuado para fabricación de precisión, I+D e integración de la producción)

Integración del espacio vertical:

- El plazo de construcción principal de edificios de menos de 6 plantas es de tan solo 75 días, 180 días menos que el de las estructuras de hormigón tradicionales. Integra factores de producción, laboratorios, centros de almacenamiento y canales logísticos.

Sistema operativo inteligente:

- Equipado con control de acceso con reconocimiento facial, sistema de seguimiento de materiales y control de iluminación inteligente, la eficiencia del tráfico se mejora en un 40% y los costos de gestión manual se reducen en un 25%.

- Se utiliza un sistema de transporte logístico tridimensional entre pisos, aumentando la eficiencia de rotación de carga en un 50%.

Capacidades de transformación flexibles:

- Los tabiques interiores están realizados con marcos prefabricados de aleación de aluminio + acabados reemplazables, que admiten la adecuación de la zonificación funcional del piso en 48 horas.

- Caso: Una fábrica de componentes electrónicos utilizó esta solución para completar la transformación de sus líneas de producción de electrónica de consumo a electrónica automotriz en tres meses.

Referencia de costos : costo unitario $380-520 USD/㎡, adecuado para parques industriales modernos integrados y multifuncionales.

¿Por qué los gigantes manufactureros globales prefieren soluciones de construcción de fábricas personalizadas?

1. Construcción rápida para aprovechar las oportunidades del mercado

- Se adopta el modelo integrado de "diseño-prefabricación-montaje" para acortar el plazo de construcción tradicional en más de un 60%. Tomando como ejemplo una fábrica de 30.000 metros cuadrados, la solución personalizada puede completar la construcción de la estructura principal en 60 días, 120 días menos que la solución tradicional de hormigón, lo que permite que la línea de producción entre en producción 4 meses antes de lo previsto. Calculado con base en un valor de producción diario promedio de 1 millón de yuanes, puede generar 120 millones de yuanes adicionales en ingresos.

- Los componentes prefabricados modulares se procesan con alta precisión en la fábrica y la construcción en el sitio solo requiere ensamblaje, lo que reduce el impacto del clima y los factores humanos.

- Caso: Una fábrica de autopartes pudo completar la construcción a tiempo durante la temporada de lluvias, mientras que los competidores que adoptaron soluciones tradicionales perdieron pedidos debido a retrasos en la construcción.

2. Resiliencia ante la incertidumbre: Aceptar el cambio en la fabricación

- El diseño paramétrico permite la expansión: se pueden agregar o quitar módulos según sea necesario y el diseño de la línea de producción se puede reorganizar rápidamente a través de un sistema de partición flexible (el tiempo de ajuste se reduce de 30 días a 3 días).

- Caso: Durante la crisis de escasez de chips en 2022, una fundición líder obtuvo pedidos de emergencia por valor de cientos de millones de yuanes debido a su capacidad para reorganizar sus líneas de producción para producir chips automotrices en 72 horas.

3. Lo verde no es sólo una responsabilidad, sino también una ventaja competitiva

- Ventajas de sostenibilidad : Los materiales reciclables representan más del 85%, los residuos de construcción en el lugar se reducen en un 90% y la huella de carbono a lo largo de todo el ciclo de vida es aproximadamente un 60% menor que la de las fábricas tradicionales.

- Beneficios de ahorro energético : El sistema de bomba de calor geotérmica y fotovoltaica para techos alcanza un ahorro energético integral del 35 %. Caso práctico: Con soluciones personalizadas y la certificación LEED Oro, la fábrica "Green Source Food" ahorra 1,2 millones de yuanes anuales en gastos energéticos y obtiene subvenciones ecológicas del gobierno local.

- Reutilización de activos : El diseño modular permite reutilizar más del 70 % de la estructura y el equipo en futuras reubicaciones o renovaciones. Cuando una empresa de maquinaria de construcción se reubicó, la solución modular de desmontaje y reconstrucción ahorró 40 millones de yuanes en comparación con la demolición y reconstrucción.

4.

La inteligencia surge de las raíces: conexión fluida con la Industria 4.0

- Las interfaces de IoT y los canales de canalización se incorporan previamente durante la fase de diseño para admitir el "plug and play" de sensores, AGV y plataformas gemelas digitales.

- Caso : "Aoxiang Aviation” redujo el tiempo de inactividad no planificado de equipos clave en un 80% y logró un mantenimiento preventivo mediante el uso de modelos BIM en todo el proceso; después de que una empresa química aplicó la plataforma de gestión inteligente de energía, su consumo de energía por unidad de valor de salida disminuyó en un 18%.

Escenario típico: Cómo se arraigan las soluciones personalizadas

| Tipo de escena |

Características técnicas |

Referencia de costos |

| Base de fabricación inteligente de automóviles |

Espacio libre de columnas de celosía de 80 metros de largo, línea de producción flexible modular anidada, con capacidad para más de 500 robots |

$700-900 USD/㎡ |

| Fábrica de fabricación de electrónica de precisión |

Complejo de estructura de acero multicapa, purificación libre de polvo superpuesta de clase 1000 y control microsísmico ≤50 nm |

$650-850 USD/㎡ |

| Capacidad de emergencia temporal |

Módulos livianos + sistema de montaje y desmontaje rápido, se puede construir un espacio de producción de 1000-3000㎡ en 72 horas. |

Un solo módulo cuesta aproximadamente USD 150.000 |

| Fábrica Faro de la Industria 4.0 |

El esqueleto de estructura de acero inteligente y el gemelo digital están profundamente vinculados, y el OEE del equipo aumenta en un 25 %. |

$900-1200 USD/㎡ |

| Alimentos y medicinas, fortaleza limpia |

Estructura compuesta de acero inoxidable, que cumple estrictamente con el sistema GMP/FDA, reduce el riesgo microbiano en más del 90%. |

$800-1000 USD/㎡ |

Lo personalizado frente a lo tradicional: datos concretos sobre la comparación de valores

| Dimensiones de comparación |

Soluciones de construcción de fábricas personalizadas |

Modelo de construcción tradicional |

| Libertad espacial |

80 metros de espacio libre de columnas |

Cuadrícula de columnas de ≤20 m (columnas densamente distribuidas) |

| 30.000㎡Periodo de construcción |

≈60 días para que se complete la construcción principal |

≈240 días (incluido el mantenimiento) |

| Tiempo de ajuste de la línea de producción |

El tabique divisorio flexible se completó en 3 días. |

La demolición y reconstrucción del muro tardará al menos 15 días. |

| emisiones de carbono |

≈1,5 toneladas de CO₂/㎡ (reducción del 60%) |

≈3,8 toneladas de CO₂/㎡ |

| Costo de renovación |

El ajuste del módulo local ahorra un 60% |

Los costos de demolición y construcción son altos y la basura se acumula. |

| Fundación inteligente |

Soporte nativo, integración perfecta |

La transformación en etapas posteriores es difícil y su efecto se descarta. |

| Costo del ciclo completo de 20 años |

35% más bajo en promedio |

Los costos de mantenimiento aumentan año tras año. |

Fundamento técnico: el poder duro que sustenta las soluciones fabriles personalizadas

1. Sistema esquelético - estructura

- Marco: Se prefiere acero de alta resistencia Q355B (grado 345 MPa) y la distancia de la columna se aumenta a 15 metros para reducir la obstrucción de la columna; la armadura de gran longitud se optimiza a través del análisis de elementos finitos y puede soportar vientos fuertes de 1,5 kN/m².

- Cimentación: Pilotes pretensados + losa enteriza (capacidad portante ≥ 300 kPa), dotados de sistema de anclaje anti-arranque en zona de tifón (resistente a viento de nivel 12, 32,7m/s).

2. Piel y nervios: envoltura e inteligencia

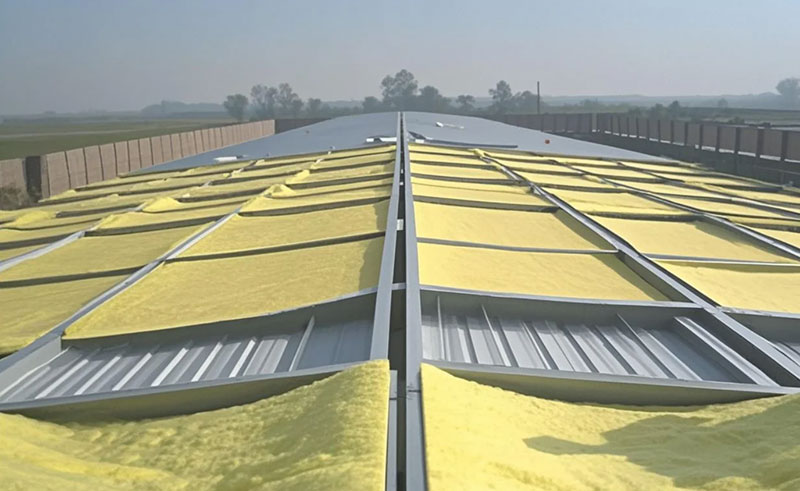

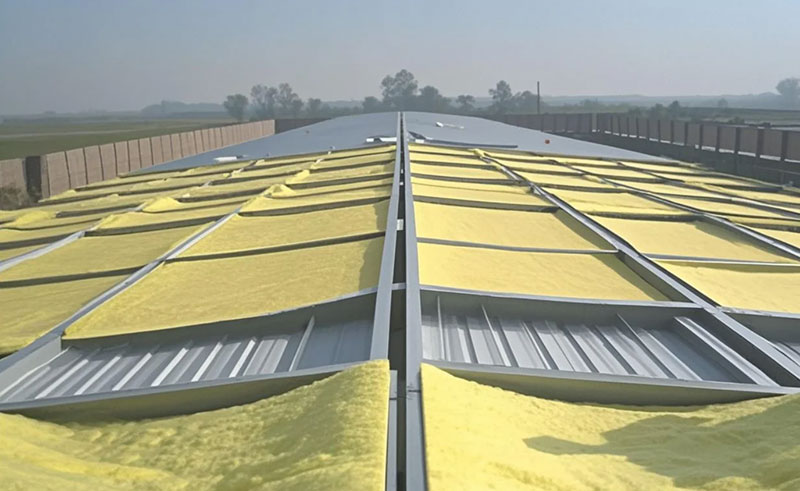

- "Abrigo" inteligente: placa de acero de doble capa + techo compuesto de algodón con aislamiento térmico de 100 mm de espesor, preservación del calor en invierno y aislamiento térmico en verano; paneles fotovoltaicos integrados (60% de transmisión de luz), generación de energía anual = capacidad instalada × pico de sol local × factor de eficiencia 0,8 (por ejemplo: generación de energía anual en azotea de 2000 kW ≈ 1,6 millones de kWh).

- "Partición" flexible: quilla de acero ligera + panel de instalación rápida, interfaces modulares preinstaladas de agua, electricidad y gas, las paredes divisorias se pueden ajustar en media hora para mejorar la eficiencia de la reorganización de la línea de producción.

- "Sentidos” digitales: La plataforma de operación y mantenimiento BIM monitorea la deformación estructural, el estado del equipo y los parámetros ambientales en tiempo real, y responde a alarmas anormales en 10 segundos.

3. Green Gene - Estándares y certificación

3. Green Gene - Estándares y certificación

- Consumo energético final: Cumplir estrictamente con la norma nacional GB50189-2015, el coeficiente de transferencia de calor de pared y techo K valor ≤ 0,3 W/(m²・K).

- Tarjeta Verde Internacional: Apoyo a las certificaciones LEED y BREEAM. Caso: Tras obtener la certificación LEED Plata, el alquiler de la fábrica de un cliente era un 20 % superior al de la zona circundante.

Preguntas frecuentes

P:

" ¿Cumplirá la fábrica personalizada los requisitos de carga de nuestra prensa de estampado de 100 toneladas? "

R: ¡No se preocupe! Utiliza acero de alta resistencia Q355B y superior, y un diseño sin columnas de 50 a 80 metros de luz. Es ideal para fábricas de maquinaria pesada, fábricas de motores de aviación y plantas de fundición a presión integradas para vehículos de nuevas energías. La carga de diseño suele ser ≥8 toneladas/m². Caso: "Zhongqi Group" ha desarrollado un diseño reforzado para la estación de prensa de 100 toneladas. Tras la simulación mecánica y la verificación de la prueba de carga estática, ha funcionado de forma estable durante dos años.

P:

"¿ Se convertirán los costes de mantenimiento en un pozo sin fondo a largo plazo? "

R: Por el contrario, el diseño de la fábrica personalizada ofrece una alta capacidad de mantenimiento.

- La cuota anual de mantenimiento de una fábrica mediana representa entre el 4 % y el 8 % del coste de construcción (por ejemplo, una fábrica de 50 000 m² cuesta aproximadamente entre 300 000 y 600 000 RMB al año). En zonas húmedas o costeras, la cuota de mantenimiento aumenta entre un 20 % y un 40 %.

- Gracias a la utilización de materiales resistentes a la intemperie, como acero galvanizado por inmersión en caliente y revestimiento de silano, el periodo de mantenimiento es de 5 a 8 años; los módulos dañados se pueden reemplazar rápidamente (ahorrando un 50 % de tiempo), y el sistema inteligente permite la prevención de enfermedades. Caso práctico: El coste total de mantenimiento de "Xinlian Electronics" durante 20 años es un 30 % inferior al de las soluciones tradicionales.

P:

" Es adecuado por ahora, pero ¿qué tal si ampliamos la producción en el futuro? "

R: La "escalabilidad" es la principal ventaja.

- La primera fase reserva las interfaces de los módulos y los canales de distribución. Al ampliar la producción, se pueden conectar nuevos módulos como bloques de construcción sin interrumpir la producción.

- Caso: La segunda fase de "Xunchi” añadió el 30% de su capacidad de producción en sólo 30 días, mientras que la expansión tradicional tomaría más de medio año.

- Las interfaces estandarizadas garantizan una conexión rápida a las redes de agua, electricidad y gas. El centro de clasificación "Extreme Logistics" resistió la presión máxima de 45 días antes del "Double Eleven" añadiendo nuevos módulos.

P:

" Los instrumentos de precisión son sensibles a la vibración y al ruido. ¿Pueden manejarlos? "

R: Solución de control de vibración acústica:

- Aislamiento acústico: La pared compuesta especial (quilla + panel de doble capa + algodón fonoabsorbente) ofrece un aislamiento acústico de 55 a 60 dB. El proyecto "compresor silencioso" lo utiliza para reducir el ruido ambiental de la fábrica por debajo del estándar de 55 decibelios.

- Amortiguación: El equipo de precisión se basa en resortes y almohadillas de amortiguación de goma, y el control de microvibraciones alcanza los 50 nanómetros. La vibración ambiental en el área de la máquina de litografía "Jinghua Semiconductor" se mantiene estable dentro de los 30 nanómetros.

- Absorción acústica: El espacio alto utiliza un techo absorbente de sonido profesional (coeficiente de absorción acústica ≥ 0,8) y el "Centro de pruebas de potencia" reduce el ruido de la fábrica de 110 decibeles a 85 decibeles.

P:

"¿Cuánto tiempo se tardará en recuperar la inversión adicional?"

R: Tomemos como ejemplo una fábrica de electrónica de 30.000 metros cuadrados:

la inversión inicial de la solución personalizada es un 15 % superior a la tradicional, pero:

- Comenzó la producción 4 meses antes de lo previsto → obtuvo 80 millones de yuanes adicionales en valor de producción;

- 20% más de utilización del espacio → ahorro del equivalente a 6.000 metros cuadrados de terreno;

- El consumo energético se reduce un 15% → ahorro en la factura eléctrica anual de 1,2 millones;

- Producción flexible con respuesta rápida → El beneficio anual aumentó en 5 millones.

Período de recuperación integral : alrededor de 3,5 años (las industrias de alto valor agregado como semiconductores y biomedicina pueden recuperar su inversión en 2-3 años), las fábricas tradicionales demoran entre 8 y 10 años.

Fábricas personalizadas: más que sólo construcción, se trata del futuro de la fabricación.

La competencia de la Industria 4.0 comienza con la infraestructura. Las soluciones profesionales de construcción de fábricas a medida de

XTD Steel Structure están construyendo una "superplataforma de producción" con visión de futuro para empresas manufactureras globales, con las capacidades clave de "El diseño avanzado BIM impulsa la fabricación inteligente en fábrica y el ensamblaje preciso in situ". Desde bases de fabricación inteligente para vehículos de nueva energía hasta fábricas limpias de semiconductores, desde fortalezas de capacidad de producción de emergencia hasta fábricas modelo de la Industria 4.0, las soluciones a medida están transformando el espacio en ventajas de capacidad de producción, costes y agilidad.

Tanto si se trata de un gigante de la industria que planifica un diseño estratégico como de una empresa innovadora que busca una salida, las soluciones de construcción de fábricas a medida están listas para construir un espacio industrial que realmente se adapte a su competitividad principal con estructuras inteligentes modulares, bloques digitales eficientes y genes verdes sostenibles.