Sin embargo, las altas temperaturas locales durante la soldadura y el posterior proceso de enfriamiento no uniforme pueden inducir fácilmente tensiones residuales de soldadura en los componentes, lo que conlleva una serie de peligros ocultos, como deformación estructural, agrietamiento y reducción de la vida útil por fatiga, lo que afecta gravemente la seguridad y durabilidad del puente. Para ello, este artículo explorará sistemáticamente las tecnologías de prevención y control de las tensiones residuales de soldadura en puentes de estructuras de acero desde tres aspectos: diseño estructural, proceso de fabricación y tratamiento posterior a la soldadura. Asimismo, presentará medidas específicas y escenarios aplicables para el alivio de tensiones mediante métodos como el tratamiento térmico, la vibración mecánica y el martilleo cuando ya se ha formado la tensión residual.

Para más información sobre la definición de tensión de soldadura y su manifestación en la producción, se recomienda leer la entrada anterior del blog: Análisis de los problemas de tensión y deformación de soldadura en puentes de estructuras de acero.

Las ideas principales para prevenir y controlar el estrés de la soldadura

Durante el diseño estructural inicial

de componentes de acero, los técnicos deben considerar la situación real y seleccionar los métodos adecuados para reducir el número y el tipo de soldaduras en la estructura. En concreto, cada soldadura eliminada reduce la fuente correspondiente de tensión residual. Las soldaduras más pequeñas reducen el área calentada durante la soldadura; por el contrario, las soldaduras excesivamente grandes resultan en un área mayor calentada durante la soldadura. Esto no solo causa deformación del componente, sino que también aumenta significativamente los residuos de soldadura en las zonas de deformación plástica. Por lo tanto, para evitar soldaduras excesivamente concentradas, se debe mantener cierta distancia entre ellas.

Además, las soldaduras excesivamente concentradas en un componente pueden provocar una distribución más desigual de las tensiones de soldadura y, potencialmente, concentraciones complejas de estas. Cabe destacar que una alta rigidez de la unión soldada puede inducir tensiones de restricción significativas durante la soldadura, lo que aumenta la probabilidad de agrietamiento. Por lo tanto, la solución obvia es utilizar uniones soldadas con menor rigidez para evitar tensiones residuales longitudinales y transversales .

En cuanto al proceso de soldadura de componentes de acero, los departamentos técnicos deben adoptar una secuencia de soldadura y emparejamiento razonables. Una secuencia de soldadura de ensamblaje adecuada garantiza que cada soldadura del componente alcance la máxima expansión libre después de la soldadura. Cabe destacar que, al soldar en el mismo plano de un componente, se debe dejar espacio para la expansión libre tanto horizontal como vertical. Por ejemplo, al soldar soldaduras a tope, una secuencia de soldadura adecuada (primero las soldaduras cortas y luego las largas) garantiza una expansión ordenada de las soldaduras y reduce la tensión residual. Además, las soldaduras con mayor contracción deben soldarse primero, seguidas de las soldaduras con menor contracción. Esto se debe principalmente a que las soldaduras soldadas primero presentan menor resistencia a la contracción, lo que resulta en una menor tensión residual

. Las soldaduras de filete se contraen menos después de la soldadura que las soldaduras a tope. Al soldar soldaduras sometidas a grandes esfuerzos, como vigas en I de gran tamaño, primero se debe soldar la soldadura a tope con tensión, seguida de la soldadura a tope sin tensión y, finalmente, la soldadura de filete reservada. Además, al soldar soldaduras transversales, se generan fácilmente tensiones residuales significativas en las intersecciones, lo que sobrecarga la secuencia de soldadura del líder del equipo.

Además, antes de soldar, el componente debe calentarse, parcial o totalmente, a una temperatura determinada (un valor de referencia de 150 °C a 300 °C). Para materiales metálicos frágiles o relativamente rígidos, generalmente se recomienda el precalentamiento. Como alternativa, se puede emplear la soldadura en frío (con un aporte mínimo de calor). Este método reduce la diferencia de temperatura entre la soldadura y el resto del componente al minimizar la superficie calentada. Finalmente, durante la soldadura, se debe minimizar la restricción de la soldadura. Esto se debe a que las soldaduras cerradas suelen experimentar una restricción significativa, y las tensiones de tracción resultantes en las direcciones transversal y longitudinal son altas, lo que aumenta la probabilidad de formación de grietas. Por lo tanto, para reducir las tensiones residuales, los soldadores deben tomar medidas para minimizar la restricción de las soldaduras cerradas.

Selección del método de soldadura.

Según la teoría anterior, para evitar la tensión residual en la soldadura de componentes, se recomienda utilizar métodos de soldadura de alta densidad de energía durante el proceso de soldadura. La energía de la línea de soldadura de estos soldadores es relativamente baja, al igual que la tensión generada.

- Soldadura por haz de electrones

- Soldadura láser

- Soldadura de espacio estrecho

En los procesos de fabricación general, la soldadura con protección de gas CO2 se utiliza cada vez más, no solo por su alta eficiencia, sino también por su capacidad para minimizar la distorsión de la soldadura. Al soldar componentes de placa delgada, se puede utilizar la soldadura por arco de gas inerte de tungsteno pulsado o la soldadura por resistencia para evitar el pandeo. Si no se dispone de métodos de bajo consumo energético, se puede utilizar refrigeración directa por agua o aire para modificar la distribución del campo térmico. Este método minimiza la distorsión de la soldadura sin comprometer las especificaciones de soldadura.

Soluciones para eliminar el estrés de la soldadura

Como es bien sabido, debido a la complejidad de la soldadura, pueden quedar tensiones residuales significativas en los componentes de acero después de soldar. Algunas estructuras también son propensas a desarrollar tensiones residuales durante el ensamblaje, lo que inevitablemente afecta el rendimiento de los componentes de acero. La necesidad de un tratamiento de alivio de tensiones después de la soldadura generalmente se determina con base en un análisis exhaustivo de las propiedades del material del componente, el proceso de fabricación y el historial operativo. Este artículo solo considera métodos comunes para eliminar y prevenir

tensiones

residuales , ya sean superficiales o químicas. Inicialmente, se utilizaban efectos térmicos para mitigar la deformación y las tensiones residuales antes y durante la soldadura, a fin de abordar la deformación estructural causada por la soldadura de paneles de paredes delgadas. Los métodos de precalentamiento previo a la soldadura para componentes de acero incluyen el calentamiento en masa en un horno, el calentamiento localizado por infrarrojo lejano, el calentamiento localizado por frecuencia industrial y el calentamiento por llama. Estos métodos implican calentar el área alrededor de la costura de soldadura a una temperatura específica mediante diversos métodos, manteniendo posteriormente la temperatura y permitiendo un enfriamiento lento y natural.

Con los continuos avances tecnológicos, la producción moderna de puentes con estructura de acero emplea principalmente dos métodos para eliminar las tensiones residuales de la soldadura: el tratamiento térmico global y el tratamiento térmico localizado. En general, el tratamiento térmico consiste en calentar lentamente todo el componente de acero en un horno a una temperatura específica, mantenerla durante un período determinado y luego dejar que se enfríe de forma natural en el horno. Generalmente, la eficacia de la eliminación de las tensiones residuales de la soldadura mediante el tratamiento térmico global es significativamente mejor que la del tratamiento térmico local. Sin embargo, para componentes de acero de gran tamaño que no pueden someterse a un tratamiento térmico global, el tratamiento térmico local es más adecuado para eliminar las tensiones residuales. Esto depende principalmente de la temperatura de calentamiento, el tiempo de mantenimiento, la velocidad de enfriamiento, el método de calentamiento y el rango de calentamiento del componente, eliminando típicamente entre el 50 % y el 70 % de las tensiones residuales de la soldadura.

El proceso de recocido en el tratamiento térmico posterior a la soldadura se utiliza con frecuencia en la fabricación de recipientes a presión y tuberías, pero rara vez se aplica a grandes estructuras de ingeniería civil como puentes de acero. Típicamente, las unidades estándar se colocan en grandes hornos de recocido para el tratamiento de recocido, y las tensiones residuales en las juntas soldadas se reducen significativamente después de este proceso. La investigación indica que la adición de dos fuentes de calor móviles a cada lado de la pistola de soldadura para calentar el área cerca de la costura de soldadura y la creación de un campo de temperatura uniforme durante el proceso de enfriamiento de la zona de fusión de la soldadura y el material base adyacente puede reducir la formación de tensión residual. Los resultados muestran que la tensión residual máxima paralela a la dirección de la costura de soldadura se redujo en aproximadamente un 21%. De manera similar, al utilizar la tecnología de calentamiento paralelo para realizar el tratamiento térmico posterior a la soldadura en la soldadura cerca del área de soldadura, los resultados mostraron que la tensión residual en la dirección paralela a la soldadura disminuyó en aproximadamente un 37%. no es significativo.

En 2014, un especialista empleó inicialmente un dispositivo de calentamiento lineal para calentar la zona de la costura de soldadura en la superficie superior de un tablero de puente de acero a 625 °C y mantener la temperatura durante tres horas. Los resultados de las pruebas mostraron una reducción significativa de la tensión residual paralela a la costura de soldadura entre la placa superior y la nervadura en U. Además, para investigar los efectos del calentamiento y el enfriamiento en las propiedades mecánicas del acero para puentes, un laboratorio de soldadura del Reino Unido realizó una serie de pruebas adicionales. Los resultados mostraron una prácticamente nula variación en el módulo elástico, el límite elástico y la resistencia a la tracción máxima del material. El uso de un dispositivo de calentamiento por inducción de alta frecuencia para calentar localmente la punta de la soldadura reduce la tensión residual en casi un 90 %. Los resultados de las pruebas de fatiga muestran una mejora significativa de la resistencia a la fatiga con la misma amplitud de tensión.

En resumen, el tratamiento térmico posterior a la soldadura (PWHT) es un método altamente eficaz, maduro y de fácil industrialización para eliminar la tensión residual de la soldadura. Este método tiene un impacto significativo en el rendimiento a la fatiga de las soldaduras críticas en las soldaduras integrales de las estructuras de puentes de acero.

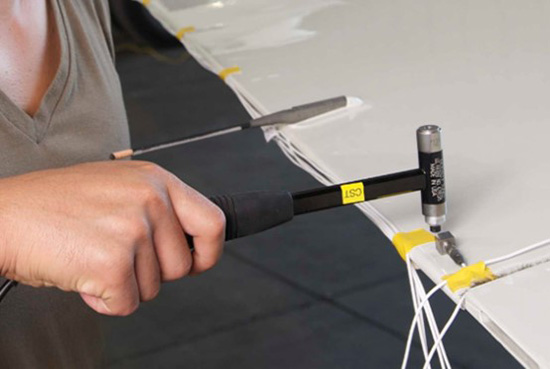

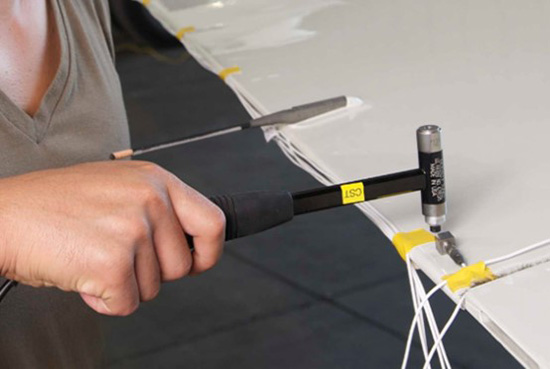

El martilleo mecánico

consiste en impactar mecánicamente la punta de la soldadura para inducir una deformación plástica, lo que compensa parte de la presión y la deformación plástica, reduciendo así la tensión residual de la soldadura. Sus prácticas de producción suelen incluir martilleo, granallado y granallado. Se han realizado numerosos estudios sobre este método, tanto a nivel nacional como internacional. La investigación de Borg et al. demostró la presencia de un campo de tensión residual de compresión en la superficie de las muestras martilladas. Además, los resultados experimentales de investigadores estadounidenses indican que el número de ciclos de carga para la iniciación y propagación de grietas en materiales de prueba martillados aumenta significativamente. Asimismo, Yamada descubrió que el martilleo de grietas crea un campo de tensión residual de compresión que no solo cierra las grietas existentes, sino que también mejora la resistencia a la fatiga.

Sin embargo, debido a la compleja estructura y a las numerosas soldaduras en los tableros de puentes de acero, el martilleo de cada soldadura en estructuras complejas es actualmente difícil de realizar en la fabricación de tableros de puentes de acero. La práctica a largo plazo ha demostrado que esta técnica no solo requiere una alta habilidad y experiencia del operador, sino que también es sensible a los parámetros de forma de la cabeza del martillo, lo que dificulta su adaptación a todas las condiciones y componentes de acero.

El método del componente de vibración

El método del componente de vibración

Envejecimiento por vibración para eliminar la tensión residual de la soldadura durante la fabricación de componentes de acero. Su eficacia depende del vibrador, la ubicación del punto de apoyo del componente de acero, la frecuencia de vibración y la duración. Por lo tanto, para componentes de acero rígidos y complejos, se pueden utilizar múltiples vibraciones en diferentes ubicaciones, siendo la duración óptima de vibración de 45 minutos. Además, este método es adecuado para vibrar componentes de acero de gran tamaño, ofreciendo ventajas como simplicidad, flexibilidad, eficiencia, ahorro de energía y bajo coste.

Método de estiramiento por diferencia de temperatura

En la producción y fabricación de componentes de estructuras de acero, el método de estiramiento por diferencia de temperatura también es un método común para eliminar la tensión residual de la soldadura. Su principio es básicamente el mismo que el del método de estiramiento mecánico. El método principal consiste en usar una pistola de llama para calentar ambos lados de la soldadura en el componente, elevando la temperatura superficial a un nivel específico. Al mismo tiempo, se utiliza una boquilla de pulverización de agua detrás de la pistola de llama para enfriar. La zona afectada por el calor es baja. Es importante tener en cuenta que el área de calentamiento y la temperatura deben controlarse adecuadamente para eliminar y prevenir eficazmente las tensiones residuales en los componentes de acero causadas por la soldadura.

Conclusión

En resumen, la tensión residual de soldadura constituye un riesgo estructural significativo durante la fabricación de puentes de acero. Sus mecanismos de generación son complejos y sus manifestaciones diversas. Esto no solo puede provocar desviaciones geométricas en los componentes y dificultades de montaje, sino que también puede afectar directamente el rendimiento de carga y la vida útil de los puentes de acero. Por lo tanto, desarrollar una solución sistemática y eficiente para el control de la tensión residual de soldadura, desde la fase de diseño hasta el proceso de fabricación, y desde la prevención y el control hasta el alivio posterior de la tensión, es crucial para garantizar la seguridad y la durabilidad de las estructuras de puentes.

A nivel preventivo, la optimización del diseño estructural, la planificación racional de las secuencias de soldadura y la selección de métodos de soldadura y procesos de precalentamiento adecuados pueden minimizar la formación y acumulación de tensión de soldadura en su origen. En cuanto al alivio de tensiones, métodos como el tratamiento térmico posterior a la soldadura, con su tecnología consolidada y eficaz, así como el martilleo mecánico, el envejecimiento por vibración y el estiramiento diferencial de temperatura, con sus opciones de tratamiento localizadas convenientes y aplicables, demuestran un potencial significativo.

En el futuro, con la diversificación de las estructuras de puentes de acero y la mejora continua de los requisitos de precisión en la fabricación, las tecnologías de control de tensiones residuales de soldadura seguirán evolucionando hacia enfoques más eficientes, inteligentes y controlables. En resumen, como expertos de clase mundial en edificios prefabricados, impulsados por nuestra investigación teórica y práctica de ingeniería profesional, el sistema de control de calidad de soldadura de los puentes únicos de XTD Steel Structure seguirá brindando a los clientes servicios integrales.