1. ¿Qué estaciones de peaje son adecuadas para la construcción de estructuras de acero?

1.1 Estructura de la cuadrícula espacial (estación de peaje principal en la autopista, centro grande)

- Ventajas estructurales: Se utiliza una malla de nodos de bola con pernos, con un tramo de hasta 60 metros, que cubre de 8 a 12 carriles de peaje, eliminando por completo las tradicionales columnas de hormigón que obstruían el campo de visión, lo que aumenta la eficiencia del tráfico vehicular en un 25 %. La tasa de utilización de la resistencia del material alcanza el 90 %; las varillas solo soportan fuerza axial. Adopta especificaciones de diseño GB, EN y AISC, y se adapta al acero de alta resistencia Q355B, S355JR, A572 y SM490A, con una resistencia a la compresión de 345 MPa.

- Eficiencia de construcción: La tasa de prefabricación en fábrica es del 95% y el plazo de montaje en obra es un 50% menor que el de los procesos tradicionales. La estructura principal de una estación de peaje de 5.000 m² puede completarse en tan solo 60 días.

- La expansión funcional integra una isla de peaje inteligente (admite pago sin contacto ETC y reconocimiento de matrículas), un techo fotovoltaico integrado (la generación de energía anual cubre el 30% del consumo eléctrico del área de la estación) y un sistema de iluminación inteligente (detección de luz para ajustar el brillo).

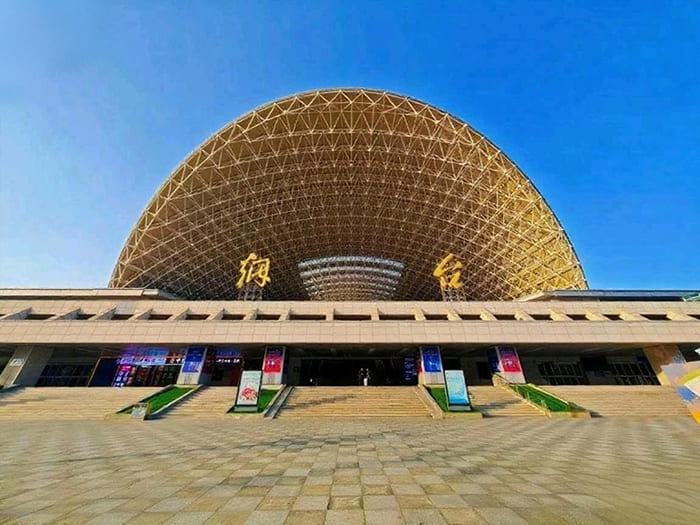

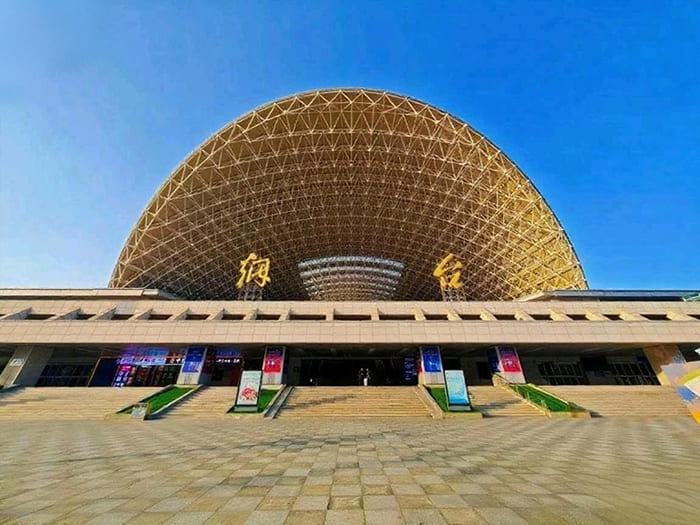

- El diseño de rejilla curva puede lograr un techo aerodinámico (como en forma de onda o de cúpula) y se combina con el muro cortina de vidrio para crear un efecto visual transparente, que es adecuado para los requisitos emblemáticos de las estaciones de peaje tipo centro.

- Referencia de costos: el costo unitario es de $ 300-400 USD/㎡ y el costo total es un 20 % menor que la solución de concreto.

1.2 Estructura de celosía espacial (área escénica/estación de peaje especial del ferry, puente y entrada del túnel)

- Aspectos estructurales destacados: La armadura de sección en caja logra una longitud de 40 metros sin columnas, cumpliendo con los requisitos de "vista sin obstáculos" de la avenida escénica, al mismo tiempo que puede soportar equipos pesados (como equipos de detección de exceso de límite con una carga de 5 t/㎡).

- Adaptación de la escena, atracciones turísticas: las cerchas de formas especiales dan forma a los símbolos culturales (como aleros antiguos, formas abstractas de tótems étnicos), integrando características culturales regionales; ferry de peaje: el nivel de resistencia al viento alcanza el nivel 12 (velocidad del viento 32,7 m/s), las áreas costeras están equipadas con un sistema de soporte de protección contra tifones y la carga de viento de 1,2 kN/㎡ se optimiza a través de la prueba del túnel de viento.

- El acero ecológico es 100% reciclable, los residuos de construcción se reducen en un 90% y las emisiones de carbono son un 55% menores que las del hormigón, lo que cumple con los requisitos de protección ecológica del área escénica.

- Referencia de costo: el costo unitario es de $ 350-450 USD/㎡, adecuado para paisajes y escenas multifuncionales.

1.3 Estructura ligera de acero (cabina de peaje temporal, entrada y salida del estacionamiento subterráneo)

- Las unidades desmontables modulares flexibles pueden completar la construcción de una estación de peaje temporal de 500㎡ en 24 horas, lo que permite el "desmantelamiento y reubicación" para satisfacer las necesidades de control de tráfico temporal para exposiciones, eventos, etc.

- La configuración inteligente integra cabinas de peaje móviles (incluidos sistemas de pesaje e impresión de billetes), barreras elevadoras y cámaras de monitoreo remoto. Solo se necesitan dos personas para operar una sola estación, lo que reduce los costos de mano de obra en un 60%.

- Costo de referencia: $80,000-120,000 USD por módulo, adecuado para necesidades de corto plazo o escenarios de emergencia.

2. ¿Por qué las estaciones de peaje con estructuras de acero son la opción preferida en los centros de transporte globales?

2.1 Construcción rápida para aprovechar la primera oportunidad de apertura al tráfico

- Prefabricación en fábrica + modo de montaje en obra: La estructura principal de la estación de peaje de 10.000 m2 se completó en 90 días, 180 días menos que la solución de hormigón, lo que resulta más ventajoso para satisfacer las necesidades de construcción a corto plazo.

- Expansión modular: Las interfaces reservadas admiten la "expansión durante la operación" y se pueden conectar nuevos carriles en un plazo de 7 días sin interrumpir el tráfico.

2.2 Disposición flexible, adaptable a múltiples escenarios

- Gran espacio sin columnas: la cuadrícula de 60 metros de longitud crea una "plaza de peaje completamente abierta", que puede ajustar dinámicamente las funciones de los carriles (como carriles de marea y carriles dedicados a nuevas energías) y la tasa de utilización del espacio aumenta en un 30%.

- División inteligente: el área de oficinas, la sala de equipos y los puntos de servicio de conveniencia se pueden dividir rápidamente a través de paredes divisorias removibles para cumplir con los complejos requisitos funcionales de "recogida + consulta turística" en las estaciones de peaje de lugares panorámicos.

2.3 Verde y sostenible, respondiendo a los objetivos de "carbono dual”

- Sistema integrado fotovoltaico: La generación de energía anual de los paneles fotovoltaicos del techo puede alcanzar los 500.000 kWh, cubriendo la iluminación del área de la estación, la electricidad de los equipos y la iluminación de las carreteras circundantes, con una tasa de ahorro energético general del 40%.

- Materiales circulares: el 90% de los componentes son reutilizables, la tasa de reciclaje del acero retirado es del 100% y la huella de carbono de todo el ciclo de vida es un 63% menor que la del hormigón.

2.4 Seguro e inteligente, garantizando un funcionamiento eficiente

- Resistencia a terremotos y vientos: La resistencia a terremotos es de nivel 8, y los cables a prueba de tifones son estándar en las zonas costeras, que pueden soportar vientos fuertes de nivel 14 (velocidad del viento 42,5 m/s).

- Gestión inteligente: Análisis de video con IA integrado (monitoreo de flujo de tráfico, advertencia de congestión) y sistema de operación y mantenimiento remoto de equipos, acortando el tiempo de respuesta ante fallas de 2 horas a 15 minutos.

3. Matriz de escenarios de aplicación de la estación de peaje con estructura de acero

| Tipo de escena |

Solución técnica |

Rendimiento básico |

Referencia de costos |

| Estación de peaje de la autopista principal |

Red espacial de 60 m + isla de carga inteligente |

Volumen de tráfico diario promedio: más de 50.000 vehículos, que admiten 12 carriles de funcionamiento en paralelo |

$350-450 USD/㎡ |

| Estación de peaje del lugar panorámico |

Armazón de forma especial + modelado de temática cultural |

Nivel de resistencia al viento 10, integrado con el diseño del paisaje natural. |

$450-600 USD/㎡ |

| Ferry/puente de peaje |

Cerchas resistentes al viento + revestimiento resistente a la corrosión |

Resistencia a la corrosión por niebla salina (zonas costeras), carga 8t/㎡ |

$400-500 USD/㎡ |

| Punto de control de tráfico temporal |

Estructura modular ligera de acero + equipo móvil |

El despliegue se completó en 48 horas, un solo módulo cubre 2 carriles. |

Módulo único $80.000 |

| Entrada al estacionamiento subterráneo |

Marco de estructura de acero + techo translúcido |

Altura libre de 5 metros, equipada con advertencia de límite de altura inteligente. |

$320-400 USD/㎡ |

4. Estructura de acero vs. hormigón tradicional: Comparación en profundidad de escenarios de estaciones de peaje

| Indicadores básicos |

Esquema de Edificio con estructura de acero |

Solución tradicional de hormigón |

| Máximo tramo único |

60 metros de espacio libre de columnas |

≤20 metros (se necesitan columnas densas) |

| 10.000㎡Periodo de construcción |

90 días |

360 días (incluido mantenimiento) |

| Flexibilidad de ajuste de carril |

Renovación de pared divisoria modular completada en 3 horas |

Se necesitarán 7 días para demoler el muro, lo que afectará el tráfico. |

| emisiones de carbono |

1,0 tCO₂/㎡ (reducción del 67 %) |

3,0 tCO₂/m² |

| Costo de renovación |

La sustitución de componentes parciales reduce los costes en un 80% |

La demolición estructural genera 500 toneladas de residuos de construcción |

| Resistencia a los terremotos |

Nivel 8 |

Nivel 6-7, las zonas de alta intensidad necesitan refuerzo |

5. Componentes clave y normas técnicas

5.1 Sistema portante

- Columnas de acero: Fabricadas en acero Q355B S355JR A572 SM490A de alta resistencia, con un espaciamiento entre columnas de 12 metros para reducir la interferencia de las columnas en la línea de visión del carril.

- Cuadrícula espacial: nodo de bola de perno, luz máxima de 60 metros, distribución de tensión de las varillas optimizada a través de modelado 3D, tolerancia de carga de viento 1,0 kN/㎡.

- Soporte resistente al viento: Los proyectos costeros están equipados con cables de acero oblicuos como estándar, que pueden soportar cargas horizontales a nivel de tifón.

5.2 Envolvente y sistema inteligente

- Techo fotovoltaico: placa de acero corrugado de doble capa + vidrio fotovoltaico, con una transmitancia luminosa del 30%, combinando funciones de generación de energía y protección solar.

- Isla de peaje inteligente: integrada con antena ETC, cámara de reconocimiento de matrículas y pantalla interactiva de voz, el tiempo de viaje de un solo vehículo se acorta a 8 segundos.

- Barrera acústica: quilla de acero ligero + panel sándwich de lana de roca de 100 mm, el aislamiento acústico alcanza los 55 dB, lo que reduce el impacto del ruido del vehículo que pasa en el área de la estación.

6. Preguntas frecuentes

P1: ¿Las cabinas de peaje con estructura de acero soportan la carga de camiones pesados?

R: Totalmente satisfecho. La estructura de acero XTD utiliza cerchas de acero en forma de H de alta resistencia, y su diseño de carga sobre el suelo puede alcanzar los 15 kN/m² (equivalente a un solo carril con un camión de 50 toneladas), lo cual ha superado los cálculos de mecánica estructural de ANSYS y las pruebas de carga in situ. Por ejemplo, en una estación de inspección de sobrecarga de alta velocidad, un solo carril transportó con éxito un vehículo de transporte grande de 80 toneladas, y la tensión de las varillas se controló dentro del 60 % del límite elástico del acero para garantizar la redundancia de seguridad estructural.

| Indicadores de desempeño |

caseta de peaje con estructura de acero |

Cabina de peaje tradicional de hormigón |

| Valor de diseño de la carga del suelo |

15 kN/㎡ (carril único que transporta 50 toneladas de camión) |

Generalmente ≤10 kN/㎡ (se requiere refuerzo adicional) |

| Capacidad de transporte de un solo carril |

El vehículo fue probado para transportar 80 toneladas de mercancías pesadas. |

Generalmente solo se pueden transportar vehículos de menos de 30 toneladas. |

| Método de verificación |

Mediante cálculo de mecánica estructural ANSYS y pruebas de carga en sitio |

Falta de pruebas dedicadas para escenarios de alta carga |

| Casos de prueba reales |

Un solo carril de una estación de inspección de sobrecarga de alta velocidad puede transportar 80 toneladas |

No existen registros de mediciones de carga alta similares |

| Control del estrés |

La tensión de la varilla se controla dentro del 60% del límite elástico del acero. |

Es probable que se produzcan riesgos de agrietamiento del hormigón y corrosión del acero bajo cargas elevadas. |

Ventajas: Las estructuras de acero pueden absorber la energía sísmica mediante un sistema flexible de marco y tubo central. Por ejemplo, una estación de peaje costera utiliza tecnología de "amortiguador de masa sintonizado" para controlar el desplazamiento de la vibración del viento con una precisión de 50 mm, mientras que el hormigón tradicional requiere muros gruesos, lo que resulta en una reducción del 20 % en la utilización del espacio.

P2: ¿Cuánto se puede acortar el plazo de construcción de una estación de peaje con estructura de acero en comparación con el hormigón tradicional?

R: El plazo de construcción se acorta en más de un 50 %. Si tomamos como ejemplo la estación de peaje principal de una autopista de 10 000 metros cuadrados, la estructura principal de acero adopta el método de "prefabricación en fábrica + montaje in situ" y puede completarse en 90 días, mientras que la solución tradicional de hormigón requiere 360 días (incluido el mantenimiento). El diseño modular permite la operación y la ampliación simultáneas, y los nuevos carriles pueden conectarse en 7 días sin afectar el tráfico normal.

| Fase de construcción |

Esquema de estructura de acero |

Solución tradicional de hormigón |

| 10.000㎡ Periodo de construcción de la estructura principal |

90 días (incluido el montaje en sitio) |

360 días (incluido el curado del hormigón) |

| Nuevo ciclo de ampliación de carriles |

7 días (interfaz modular, sin interrupción del tráfico) |

30 días (es necesario demoler y reconstruir, lo que afecta el tráfico) |

| Método de procesamiento de componentes |

Tasa de prefabricación de fábrica del 95%, precisión ±2 mm |

El colado en obra requiere un proceso de encofrado/desmontaje. |

Puntos clave para mejorar la eficiencia: Los componentes de la estructura de acero se sueldan y se tratan anticorrosivamente en fábrica, y solo se requieren uniones atornilladas en obra, lo que reduce las operaciones en obra en un 70 %. Por ejemplo, una estación de peaje en un paraje turístico tardó solo 120 días desde su diseño hasta su entrega y se puso en funcionamiento 240 días antes que la solución de hormigón.

P3: ¿Cuánto menor es el coste del ciclo de vida de una estación de peaje con estructura de acero en comparación con el hormigón tradicional?

R: El coste del ciclo de vida es menor. Si bien el coste unitario de la estructura de acero es de unos 300-450 USD/m², ligeramente superior a la inversión inicial en hormigón, la reducción del plazo de construcción ahorra un 40 % en gastos de gestión y financiación, y los costes de transformación posteriores se reducen en un 80 % (solo se requieren ajustes parciales de los componentes). Calculado a lo largo de 20 años, el coste integral de la estructura de acero es entre un 15 % y un 20 % inferior al del hormigón, y el acero es 100 % reciclable, con una tasa de valor residual del 25 %.

| Tipo de costo |

Esquema de estructura de acero |

Solución tradicional de hormigón |

| Costo unilateral |

$300-450 USD/㎡ |

$280-400 USD/㎡ |

| Costos de mantenimiento a 20 años |

El coste medio anual es del 3%-5% del coste de construcción inicial (anticorrosión/pruebas). |

El coste medio anual es del 5%-8% del coste inicial de construcción (reparación de paredes/impermeabilización). |

| Costo de renovación |

La sustitución de componentes parciales reduce los costes en un 80% |

La demolición de la estructura generó 500 toneladas de residuos de construcción, lo que resultó costoso. |

| Recuperación del valor residual |

El acero es 100% reciclable, con un valor residual del 25%. |

El valor residual del hormigón es inferior al 5%. |

P4: ¿Cómo se refleja el desempeño ambiental de la estación de peaje con estructura de acero? ¿Qué tan grande es la diferencia con el hormigón tradicional?

R: Gracias al triple sistema de protección ambiental: 1) Reciclaje de materiales: El 90 % de los componentes se puede reutilizar, la tasa de reciclaje del acero retirado es del 100 % y los residuos de construcción se reducen en un 90 %; 2) Construcción baja en carbono: Las emisiones de carbono son de tan solo 1,0 tCO₂/m², un 67 % inferiores a las del hormigón; 3) Ahorro energético: Techo fotovoltaico integrado estándar (la generación anual de energía cubre el 30 % de la electricidad del área de la estación) + bomba de calor geotérmica, con un ahorro energético total del 40 %, lo que cumple con los estándares de construcción ecológica.

| Indicadores ambientales |

caseta de peaje con estructura de acero |

Cabina de peaje tradicional de hormigón |

| emisiones de carbono |

1,0 tCO₂/㎡ (reducción del 67 % en comparación con el hormigón) |

3,0 tCO₂/m² |

| Residuos de construcción |

Reducción del 90% (construcción modular, sin trabajos húmedos en el sitio) |

500-800 toneladas de residuos de construcción/10.000 m2 |

| Tasa de recuperación de material |

El 90% de los componentes son reutilizables y el acero es 100% reciclado. |

Sólo las barras de acero se pueden reciclar parcialmente, con una tasa de reciclaje de <20 % |

| Eficiencia energética |

Un tejado fotovoltaico genera 500.000 kWh de electricidad al año, ahorrando un 40% de energía |

No hay instalaciones activas de ahorro de energía, alto consumo de energía |

Caso típico: Una estación de peaje con estructura de acero en un paraje turístico adopta un sistema de "cubierta fotovoltaica integrada + bomba de calor geotérmica", lo que reduce las emisiones de carbono en 280 toneladas al año, equivalente a la plantación de 15.000 abetos. La solución tradicional de hormigón requiere una inversión adicional de 300.000 dólares para instalar paredes insonorizadas y aires acondicionados, y no logra reducir las emisiones de carbono.

P5: ¿Se puede personalizar la apariencia de las estaciones de peaje en escenarios especiales, como parajes turísticos o cruces de ferry?

R: Se admite un diseño altamente personalizado. Mediante el modelado digital BIM y la tecnología de cerchas con formas especiales, se pueden lograr formas con temáticas culturales (como aleros antiguos, tótems étnicos) y techos curvos estilizados (como cúpulas onduladas) con muros cortina de vidrio o placas de acero con transferencia de vetas de madera. Por ejemplo, una estación de peaje en un paraje turístico 5A utiliza "enrejados de bambú" como lenguaje de diseño, utiliza placas de acero con degradado para simular texturas de bambú, tiene en cuenta la integración paisajística y la modernidad, y tiene un nivel de resistencia al viento de 10.

| Dimensiones del diseño |

Esquema de estructura de acero |

Solución tradicional de hormigón |

| Máximo tramo único |

60 metros de espacio libre de columnas (que abarca 12 carriles) |

≤20 metros (es necesario tener columnas densas para bloquear la línea de visión) |

| Modelado de plasticidad |

Admite cúpulas curvas, formas antiguas y tallas huecas. |

Sólo se puede conseguir un techo recto, con una única forma. |

| Velocidad de ajuste de funciones |

Un tabique modular completa la transformación de una entrada para vehículos en 3 horas |

Se necesitan 7 días para demoler el muro, lo que afecta las operaciones |

| Integración paisajística |

Placa de acero con veta de madera personalizable, muro cortina de vidrio y otros acabados. |

Depender de pintura o piedra exterior, alto costo |

Ejemplo de aplicación: Una estación de peaje de ferry costero utiliza cerchas resistentes al viento y techos curvos con forma de ola, y utiliza tecnología BIM para lograr un premontaje digital 1:1 con un error de modelado inferior a 3 mm. El hormigón tradicional requiere un encofrado complejo y personalizado, lo que prolonga el plazo de construcción en 45 días e imposibilita la realización del diseño de claraboya curva con transmisión de luz.

XTD Steel Structure: Innovador en infraestructura de transporte

Con la experiencia de construir más de 30 edificios de estructura de acero a gran escala, hemos incorporado el concepto de "construcción ultrarrápida, integración inteligente y sostenibilidad ecológica" a la construcción de estaciones de peaje. Hasta la fecha, hemos realizado más de 20 proyectos de centros de transporte, ayudando a nuestros clientes a crear una nueva generación de estaciones de peaje de referencia con "tiempo de espera cero, área de estación con cero emisiones de carbono y cero obstáculos visuales".